蘇州工業園區唯亭科營路2號

蘇州工業園區唯亭科營路2號中新生態大廈609、610室

400-151-0868

400-151-0868szbls@vip.163.com

Solution

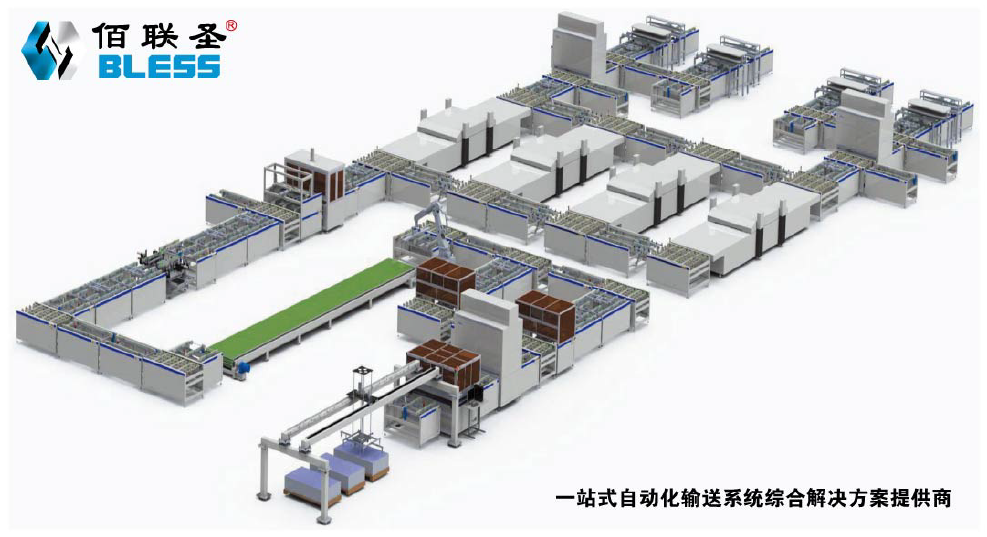

名稱: 自動化生產線系統

自動化生產線系統廣泛應用于工廠車間、存儲倉庫、物流中心等場合,其貫穿于整個生產過程,同時完成托盤貨物、箱式貨物的運輸和傳遞,通常由輥筒生產線、皮帶生產線、倍速鏈生產線、鏈板生產線等構成,亦或是組合構成的多功能生產線系統,同時結合頂升、移載、旋轉、提升、自動化專機等裝置滿足各種生產工序的需要、實現貨物的流轉,系統還可以運用穿梭車、AGV小車等輔助設備。而自動化物流倉儲系統是通過輸送系統實現存儲單元的自動輸送功能,模塊化的設計可以輕松實現存儲單元的直線、彎道、升降等高效輸送。系統通常由包括托盤輸送系統、周轉箱輸送系統、機器人、穿梭車(RGV/AGV)系統等組成部分。

1.規劃

a)確定自動化生產線的生產節拍:即順序生產兩批同樣產品之間的時間間隔,調節生產線生產率的高低;

b)組織工序同期化及工作地(設備)需要量:生產線的節拍確定以后,要根據節拍來調節工藝過程,使各道工序的時間與生產線的節拍相等或成整數倍比例關系,是提高設備負荷和勞動生產率、縮短生產周期的重要方法;

c)確定生產線的自動化人工需要量,合理地配備人數;生產線的工序數確定以后,就可計算生產線上的工人需要量;

d)選擇合理的生產線類型方式:根據產品特點和工序要求選擇最佳的生產線類型和方式;

e)生產線生產的平面布置:要根據加工部件裝配所要求的順序排列,整體布置要認真考慮物料流向問題,從而縮短路線,減少運輸工作量。應當保證零件的運輸路線最短,生產工人操作方便,輔助服務部門工作便利,最有效地利用生產面積,并考慮生產線之間的相互銜接;

f)制定生產線標準計劃指示圖:制定出生產線的標準計劃指示圖表,制定出生產線生產的期量標準、工作制度和工作程序等等,為生產作業計劃的編制提供依據;

g)對自動化生產線組織的經濟效果進行評價:通過產品產量增加額及增長率、勞動生產率及增長速度、流動資金占用量的節約額、產品成本降低額及降低率、追加投資回收期、年度綜合節約額等因素指標的綜合分析,以便對生產線方案進行適當的調整;

h)生產線方案的安裝調試、優化、后期維護。